5.3.7. 焊接开始条件 - Megmeet专属设置

5.3.7. 焊接开始条件 - Megmeet专属设置

(1) 运行模式:直流一元/脉冲(Pulse)一元/Job/自由模式/单独模式

设置由Megmeet焊机支持的焊接模式。各模式的说明如下:

- 直流一元:使用保存在焊机中的普通焊接程序

- 脉冲一元:使用保存在焊机中的脉冲焊接程序

- JOB :使用保存在焊机中的Job

- 模式接近控制(自由):在焊机中设置参量及选项后保存并调用

- 单独模式:不能以手动方式保存和调用运行模式,而由机器人传达电流和电压

(2) Job编号

设置保存在焊机中的拟使用的Job编号。

5.4. 焊接结束条件

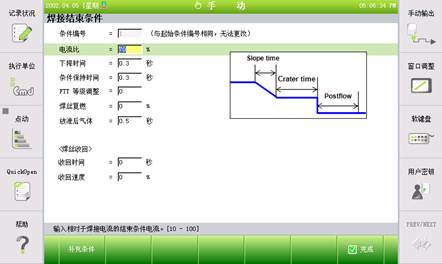

Arc焊接设置成数字式且在焊接开始条件对话框点击[F2:结束条件]键即出现如下焊接结束条件编辑画面。

但,电弧焊被设定为模拟的话,在“ARCOF AEF#=??”指令按下[QuickOpen]可进入编辑画面。

图 5.7 焊接结束条件对话框(数字EWM 例示)

修改焊接停止条件的项目后点击[ESC]键即不保存所修改的内容而转到焊接开始条件对话框。点击[F7:结束]键即保存修改的内容并转到焊接开始条件对话框。

停止条件的‘FTT level调整’仅适用于GB2/GZ4/GE2、其他所有项目是焊机通用条件。

各项目别内容如下。

(1) 条件编号: [ 1] (范围: 不能更改)

显示焊接开始条件编号。在数字Arc焊接功能下、结束条件编号和开始条件编号以一个进行管理。因此如要变更结束条件编号就要变更开始条件编号。在停止条件画面仅可进行确认而不能进行变更。

(2) 结束焊接种类/焊接功率/进给速度

| 名称 | 单位 | 范围 | 默认值 |

HRWI GB2/GZ4/GE2 MEGMEET | 结束焊接种类 | % | 10 ~ 100 | 70 |

Fronius | 结束焊接功率 | % | 10 ~ 100 | 70 |

ESAB | 结束进给速度 | % | 10 ~ 100 | 70 |

EWM | 结束进给速度 | m/min | 0.0 ~ 25.0 | 7.0 |

设置弧坑处理的输出电流。 以原条件(开始条件的焊接电流, 焊接功率, 进给速度) 比%量进行设置。

(3) 结束焊接电压校正/电弧长度校正

| 名称 | 单位 | 范围 | 默认值 |

HRWI | 结束焊接电压校正 | % | 50.0 ~ 150.0 | 100 |

GB2/GZ4/GE2 ESAB/EWM | 结束焊接电压校正 | V | -10.0 ~ 10.0 | 0 |

Fronius | 结束 电弧长度校正 | % | -30.0 ~ 30.0 | 0 |

设定在处理焊口时要输出的电压(弧长)校正值。指定要输出电压后输出。

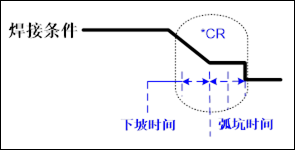

(4) 下降时间 (弧坑时间): [ 0.10] sec (范围: 0.0 ~ 10.0)

设置以Slope处理原条件和结束条件之间电流变化的时间。

图 5.8 下坡时间和弧坑时间表

(5) 条件保持时间:[ 1] sec (范围: 0.1 ~ 10.0)

在焊接结束条件的‘电流比’项目下设置保持指定输出值的时间。

(6) 焊丝复燃: [ 0] % (范围: -20 ~ 20)

对Burnback处理进行设置。

(7) 放泄后气体: [ 0.10] 秒 (范围: 0.3 ~ 10.0)

设置Arc关闭后继续排放保护气体的时间。

(8) FTT 等级调整 (仅对GB2/GZ4/GE2 进行设置): [ 0] (范围: -50 ~ 50)

设置Fine tip treatment调整值、该值可调整焊接后Wire末端的Wire堆结量。

(9) 弧坑后退距离:[ 0] (范围:0 ~ 100)

在弧坑处理过程中,设置机器人在DownSlope时间+条件维持时间内将要后退的距离。速度及距离由时间自动决定。

(10)Retract时间:[ 0] (范围:0.0 ~ 10.0)

焊接结束处理完成后,设置机器人在执行下一个移动中回卷焊丝的时间。防止因干扰等原因导致焊丝弯曲,或在下一个步骤开始时在焊丝接触的状态下开始进行焊接。

(11)Retract速度:[ 0] (范围:0 ~ 100)

在焊接结束时,指定在焊丝回卷处理过程中送丝速度。按照与焊机最大电流相比的比率设置。

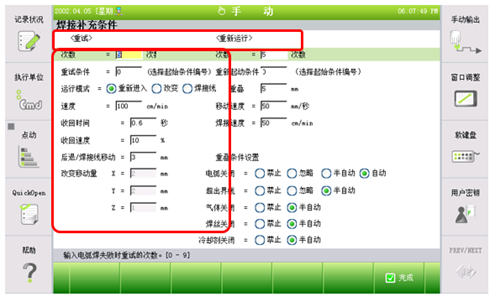

5.5. 焊接补充条件 - 重试

在开始电弧焊时,有时因为在母材的焊接开始点周围的异物不产生焊接火焰。利用重试(Retry)功能,在这样的情况下自动试图点火,能够让机器人不停止而继续进行作业。

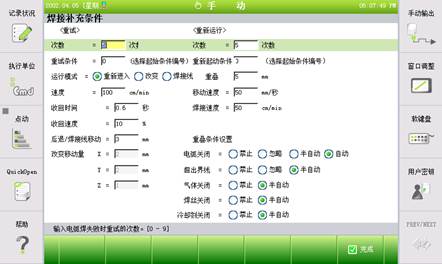

Arc焊接设置为数字式时、在焊接开始条件对话框中点击[F1:辅助条件]键即出现如下焊接辅助条件编辑画面。

图 5.9 焊接辅助条件对话框重试(数字电弧焊、重试)

l 重试功能是Arc点火失败时所执行的功能、重启功能是Arc焊接被中断后重新开始作业时所执行的功能。

[图5.7]的左侧项目是焊接辅助条件中的重试条件。重试条件的各项目内容如下。

(1) 收回时间: [0] 秒 (范围: 0.00 ~ 10.00)

在送进钢丝试图焊接后不产生电弧时进行重试。因此在重试时钢丝会过多送进,此时,钢丝接触母材会发生焊着,或过度接近母材导致电弧不稳定。因此在重试之前,要缩回钢丝,营造合适的焊接作业环境。通过该设定指定缩回钢丝的时间。如果此值不为0,缩回钢丝后移动焊炬,然后重试。

(2) 收回速度: [10] % (范围: 0 ~ 100)

这是重试的焊丝缩回速度。根据焊机可能不适用这个速度(例如、Saprom焊机)。

(3) 次数 [5] 次 (范围: 0 ~ 9)

指定Arc点火失败后进行重试的次数。在指定的次数内Arc点火仍未成功时复位到原点(首次进行Arc点火的位置、焊接开始点)后停止。

(4) 重试条件: [0] (范围: 0 ~ 32)

输入重试Arc点火时所适用的焊接条件编号。重试时会按照所输入的焊接开始条件的原条件(电流、电压等)进行焊接。但输入的条件编号为“0”时、在再进入动作模式下、以当前执行中的焊接开始条件的原条件进行重试。

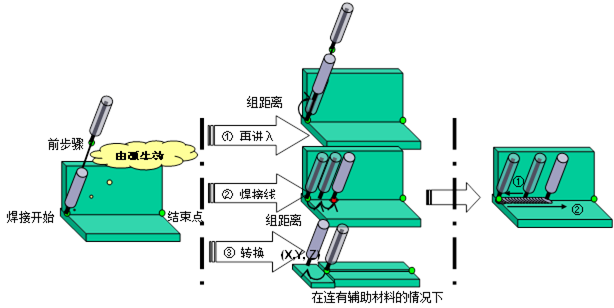

(5) 运行模式:<重新进入、转换、焊接线>

设置重试作业所适用的Torch移动方法。支持3种设置、各设置的Torch移动方法如下。

请参考 [图 5.8]。

A. 重新进入

在电弧产生失败的情况下、在移回前一步骤之后、重试电弧产生。 移位(转换)距离可设置以焊接线为准前/后、左/右、上/下方向。重试时的焊接条件为重试条件项目的焊接开始条件。设置在焊接子条件重试设置菜单中“缩回/移动焊接线移动”距离中的移动距离。

B. 转换

机器人将移动在焊接子条件的重试条件中的设置的转换距离、并返回到电弧产生步骤。在重试条件中设置的条件编号的焊接开始条件下、将重试电弧产生。 成功产生电弧,要维持电弧并按设定的速度移动到焊接开始点后进行焊接。

C. 多方向

焊接辅助条件的重试条件中“移位量”所设置的移动距离中,按前/后方向沿着焊接线移动后进行第一次尝试;第二次尝试:按照左/右、上/下所设置的距离移动;第三次尝试:按照与第二次尝试的左/右位置相反的方向移动而尝试焊接;第四次至第六次尝试:按照比第一次至第三次尝试的距离长2倍的距离进行相同作业;第七次至第九次尝试:按照其3倍的距离进行相同作业。按照重试条件项目的焊接开始条件开始焊接,电弧产生成功时,在维持电弧的同时,按设定速度移到焊接起始点后开始进行焊接。

D.

(6) 速度: [100]cm/min (范围: 1 ~ 999)

这是火炬移动到重试点或返回到引焊点的速度。

(7) 后退移动距离:[3] mm (范围:0.00 ~ 99.99)

运行模式设为重新进入的状态下,重试时使焊枪移动的距离。运行模式可在开始条件中指定。

(8) 移位量:前/后=[2], 左/右=[2], 上/下=[1] mm (范围:-99.9 ~ 99.9)

运行模式设为移位(转换)、多方向的状态下,焊枪移动的距离。

图 5.10 重试功能顺序

5.6. 焊接补充条件 - 重新启动

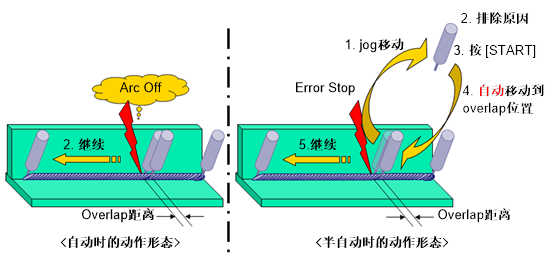

在Arc焊接过程中、有可能因Arc关闭、焊接电流及电压超过极限值、气压变低、Wire不足、冷却水故障等造成焊接中断。此时、若从停止焊接的点继续开始焊接有可能出现漏焊的部分。重启功能就是为了避免这种情况而进行重叠焊接的功能。

重启条件设置是对由于Arc关闭等特定原因中止焊接后的重启方法进行设置。通过该设置、焊接被中断后无需采取特别措施即能自动重启焊接作业或排除被中断的原因后重启时沿着焊线退回一定距离后重新开始焊接。也就是说因出现问题而中断焊接的位置周围会出现重叠焊接的区间、以此避免在中止焊接后重启时发生漏焊情况。

图 5.11 焊接子条件对话框 (数字电弧焊、重新启动)

自动清除熔敷条件是完成焊接后Wire被熔敷在母材上时对可自动清除的功能进行设置。

自动卡牢恢复条件的每个项目的内容显示如下。

(1) 收回时间: [0] 秒 (范围: 0.00 ~ 10.00)

在焊接过程中被中断,要再启动时,以各种原因钢丝会过多送进。此时,钢丝接触母材会发生焊着,或过度接近母材导致电弧不稳定。因此在重试之前,要缩回钢丝,营造合适的焊接作业环境。通过该设定指定缩回钢丝的时间。如果此值不为0,缩回钢丝后移动焊炬,然后重试。

(2) 收回速度: [10] % (范围: 0 ~ 100)

这是重试的焊丝缩回速度。根据焊机可能不适用这个速度(例如、Saprom焊机)。

(3) 重新启动次数: [5] 次 (范围: 0 ~ 9)

指定在相同焊接时间期间内的最大重新运行的次数。当超过这个数字的时候、“E1274 在同一焊接区间内超过重启次数”错误将发生。

(4) 重新起动条件:[ 0] (范围: 0 ~ 32)

输入重启时在重叠焊接区间所适用的焊接条件编号。重叠焊接后重启时以输入的焊接开始条件的原条件(电流、电压等)进行重叠焊接区间的焊接作业。

但输入的条件编号为“0”时从重叠焊接区间以当前执行中的焊接开始条件的原条件进行焊接。

(5) 重叠:[ 5] mm (范围: 0.0 ~ 99.9)

这是重新启动焊接的焊接重叠距离(重叠距离)。机器人将移动回重叠距离、再次开始焊接工作。

(6) 移动速度: [50] mm/초 (范围: 1~999)

是开始重叠焊接的位置、对移动Torch的速度进行设置。指[图5.13]的③~④区间的移动速度(参阅图5.10)

(7) 焊接速度: [ 50] cm/分 (范围: 1~999)

设置从重叠焊接开始位置到结束位置进行重叠焊接时的机器人移动速度。是从[图5.13]的④到重叠焊接距离进行焊接并移动时的速度。(参阅图5.13)

从焊接开始点到焊接结束点(⑤)进行焊接的过程中出现Error时、如重叠焊接是半自动设置、由用户排除停止原因处理Error(①)。排除原因后(②) 按[START]键(③)重新启动焊接作业时机器人按照[移动速度]项所设置的速度移动到重叠焊接开始位置(④)。到达位置后以[焊接速度]所设定的速度完成重叠焊接后再以正常速度进行焊接并移动。但在重叠焊接区间发生Error时则不再进行重叠焊接而在其位置立即开始原来的焊接作业。

(8) 重叠条件设置

[图5.11]的右侧下方项目是在Arc焊接的过程中因 电弧关闭(电弧熄灭)、超出界线、气体关闭(气压下降)、焊丝关闭(钢丝缺少)、 冷却剂关闭(冷却水错误)等原因作业被中断时就重叠焊接的执行方法进行设置。

A. 自动

设定自动重叠。该设定仅在因电弧熄灭而停止时才能设定。通过此设定,在焊接中发生电弧熄灭时不停止作业,而根据焊接辅助条件的再启动项目的设定条件,进行重叠焊接后进行作业。但在重叠区进行焊接时再次熄灭电弧的话,在此位置开始进行焊接。

B. 半自动

通过该设定可以按照用户进行重叠。在发生电弧熄灭、超限额、气压下降、钢丝缺少、冷却水错误时,焊接被中断,机器人主机也停止。在解决问题后用户再按下[启动],根据焊接辅助条件的再启动项目设定,进行重叠焊接后进行作业。

此时,通过Jog动作将机器人移动到其他位置后,按下[启动],就直接移动到重叠焊接位置后进行焊接。

在移动机器人时,按下步进前进/后退键,再启动信息被初始化,不进行重叠。必须通过Jog动作移动。

C. 忽略

通过此设定可忽略错误。使用该设定,在焊接中断后机器人不停止,就继续进行作业。即,忽略电弧熄灭或超限额,还继续进行作业。该方法仅在以电弧熄灭、超限额等原因焊接中断后再启动时可以使用。

D. 禁止

通过此设定可以禁止重叠。在发生电弧熄灭、超限额、气压下降、钢丝缺少、冷却水错误时,焊接被中断,机器人主机也停止。在解决问题后用户再按下[启动],根据焊接辅助条件的再启动项目设定,进行重叠焊接后进行作业。

图 5.12 重启动作过程