2.3. Weaving及Arc Sensing条件设置

2.3. Weaving及Arc Sensing条件设置

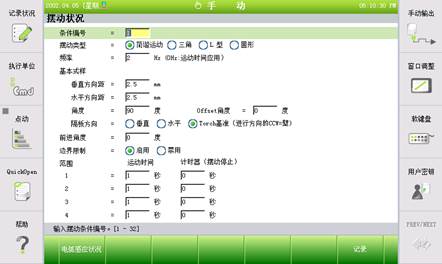

(1) Weaving条件

Arc Sensing基本包括Weaving、因此也包括Weaving条件文件、把光标放到Weaving条件文件{WEAVON WEV#=?}命令位置后点击[Quick Open]键即出现如下画面。

图 2.2 摆动条件设置

l 条件编号:[1] (范围:1~ 32)

显示当前在编辑中的摆动条件号码。

l 摆动类型:<简谐运动 、三角、L形、圆形>

指定摆动运行类型。

l 频率:[2] Hz (范围:0.0 ~ 10.0)

设置织造频率。频率范围为0.0 ~ 10.0Hz。在频率设置为“0”的情况下、将适用移动时间。

l 基本式样

设置织造运行图案。

- 垂直方向距离:[2.5] (范围:0.5 ~ 50.0mm)

从摆动前进方向看的左侧焊脚尺寸

- 水平方向距离:[2.5] (范围:0.5 ~ 50.0mm)

从摆动前进方向看的右侧焊脚尺寸

- 角度:[90] (范围:0.1 ~ 180.0°)

指定墙壁方向、其他方向摆动焊面的角度。

- 隔板方向:<垂直方向、水平方向、Torch基准>

指定墙壁方向的设置标准。基本设置为“焊枪姿势基准”

- Offset :[0] (范围:-90.0° ~ 90.0°)

墙壁方向的标准设为“焊枪姿势标准”时,指定在摆动焊面中心所要移位的角度。

l 前进角度:[0] (范围:-90.0 ~ 90.0°)

这显示织造方向与处理方向之间的角度。在这个值设置为0°的情况下、处理方向与织造方向之间彼此呈直角。若需要进行斜线摆动,请设置将要倾斜的角度。

l 边界限制:<启用、禁用>

设置是否按照焊接开始部分和焊接结束部分的边界限定织造跟踪。在这个功能设置为有效的情况下、织造跟踪将限定于焊接部分。

l 运动时间:[1] (范围:0.01 ~ 10.0 sec)、 计时器:[ 0] (计时器:0.00 ~ 2.00)

在织造频率设置为“0”的情况下、将在移动时间内执行织造。设置每个部分的移动时间、以及部分之间的织造停止时间。

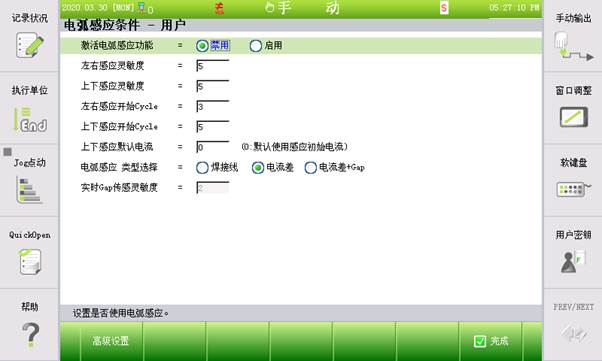

(2) 电弧传感条件 - 用户

在摆动条件对话框中,点击『[F1]:电弧传感条件』键,即会显示如下图所示的“电弧传感-用户”对话框。

图 2.3 电弧传感条件 – 用户设置

l 激活电弧传感功能:<无效、有效 >

设置是否要启用(激活)电弧传感功能。

l 左右感应灵敏度:[0 ~ 10]

设置在摆动焊面上针对左右方向的传感灵敏度。当设为“10”时,则会跟踪所有由工程师设置的每秒最大补偿距离。当设为“0”时,则不执行针对左右方向的跟踪。

l 上下感应灵敏度:[0 ~ 10]

设置在摆动焊面上针对上下方向的传感灵敏度。当设为“10”时,则会跟踪所有由工程师设置的每秒最大补偿距离。当设为“0”时,则不执行针对上下方向的跟踪。

l 左右感应开始Cycle:[0~9]

设置由左右传感开始跟踪的摆动周期。当开始电弧焊工艺时,焊接电流处于不稳定状态,因此,建议跳过2-3个周期。

l 上下感应开始Cycle:[4~10]

设置由上下传感开始跟踪的摆动周期。首先必须要设置针对上下传感的默认电流,因此,务必在左右传感开始后再设置周期。

l 上下感应默认电流:[0~3000] A

设置上下方向传感时的默认电流。就电弧焊接而言,焊丝突出距离越长,电流会越低;焊丝突出距离越短,电流则会越高。因此,通过指定默认电流,可以调整焊枪高度。当输入“0”时,则将焊接初期上下传感起始周期的电流值设为默认值。

l 选择电弧传感类型:<焊接线、电流差、电流差+Gap>

选择电弧传感跟踪方法。

焊接线:以电流最低的位置为准跟踪焊接线。用于无封底焊缝、无定位焊的根部焊道

电流差:比较摆动两端电流差,跟踪焊接线。即使有根部、封底焊缝也可使用。基本选项

电流差+Gap:利用摆动两端电流差来跟踪焊接线,且同时调整摆动幅度及焊接速度。主要用于有工件偏差的Butt焊接类型。

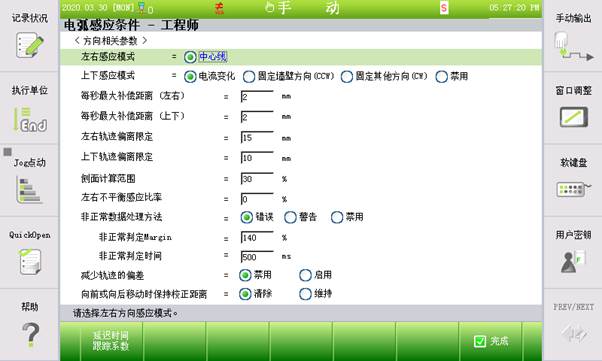

(9) 电弧传感 条件 – 工程师

'在“电弧传感条件-用户”对话框中,点击『[F1]:高级设置』键,即会显示如下图所示的“电弧传感-工程师”对话框。

※ 该对话框只有具有工程师权限才能进入。

图 2.4 电弧传感条件 - 工程师设置

l 左右感应模式:< 中心线 >

选择左右传感模式。 仅支持中心线方式。

l 上下感应模式:<电流变化、墙壁方向 固定、其他方向 固定, 无效 >

选择有关上下方向的方法。就普通电弧传感而言,可以通过电流变化对高度进行补偿,因此,通常使用电流变化。然而,铝焊等方式则无法通过电流变化执行高度补偿,因此,通过固定墙壁方向或固定其他方向等方式使一面固定时,则可以执行高度传感。

若选择“无效”,则只执行左右传感。

l 每秒最大补偿距离 (左右):[0.1~20.0] mm

设置左右方向的每秒最大跟踪距离。 实际最大跟踪距离按如下方式计算。

实际最大跟踪距离 (左右) = 每秒最大补偿距离 (左右) * 左右感应灵敏度 /10

l 每秒最大补偿距离 (上下):[0.1~20.0] mm

设置上下方向的每秒最大跟踪距离。 实际最大跟踪距离按如下方式计算。

实际最大跟踪距离 (上下) = 每秒最大补偿距离 (上下) * 上下感应灵敏度 /10

l 左右轨迹脱离限制:[0~200] mm

实际最大跟踪距离是指,机器人能够从示教轨迹跟踪的最大左右方向距离。当超越该距离值时,则视为错误,机器人便会停止运行。使用该功能时,即使机器人偏离轨迹,也可最大限度地缩短针对错误位置的焊接距离。

l 上下轨迹脱离限制:[0~200] mm

实际最大跟踪距离是指,机器人能够从示教轨迹跟踪的最大左右方向距离。当超越该距离值时,则视为错误,机器人便会停止运行。使用该功能时,即使机器人偏离轨迹,也可最大限度地缩短针对错误位置的焊接距离。

l 侧面计算范围:[1 ~ 100] %

设置用于比较左右电流值的电流范围。在摆动的左/右顶点上,在所设定的范围内执行传感。

l 左右不平衡感应比率:[-40 ~40] %

设置用于在左右焊缝不对称的状态下跟踪焊接线的比率。按所设定的比率,在全部摆动区间内,以左(-)、右(+)方向移位而执行焊接。

该比率为与摆动宽度成比例的数值,只有设置好正确的跟踪增益才能正常运行。

若设置过度的不对称比率,则会引起偏离焊接线。此时,应降低不对称比率。

l 非正常数据处理方法:<错误, 警告, 禁用 >

在焊接过程中,用于传感的输入数据不稳定时,可以按以下方法执行数据处理。

- 错误:E32756 (电弧感应电流的正常范围超出非正常判定时间。)出现错误后,机器人停止运行。

- 警告:W32756 (电弧感应用输入数据不稳定,正常范围超出非正常判定时间。)出现警告后,机器人继续运行。

- 无效:忽略异常数据,继续执行传感作业。

l 非正常判定极限:[100~200] %

对判定为非正常电流的极限进行设置。非正常电流的判定以过去5个数据为基准做如下判断。

- 非正常判定上限值 =过去5个平均×非正常判定极限、

- 非正常判定下限值 = (过去5个平均×2)–非正常判定上限值

l 非正常判定时间:[10~1000] ms

对输入电流超过『非正常判定极限』时将其判定为不正常的时间进行设置。该数值会决定针对异常数据的处理速度,但当该数值过低时,即使未出现其他错误,也会识别为异常,因此,应当设置符合环境要求的条件。

l 轨迹偏离减少:<禁用、启用>

使用焊接线跟踪方式时,如果按左右电流差计算的跟踪方向与按焊接线计算的跟踪方向不同,则选择相应的处理方式。

禁用:将焊接线方式的补偿量反映在补偿距离。

启用:将已计算的补偿量处理为0,保持现有的补偿距离。

l 步骤前进/后退时维持补偿距离:<清除、维持>

在电弧传感或多道焊工作中停止后,执行步骤前进/后退时,设置是否维持现有的补偿距离。

清除:补偿距离设为0

维持:在维持补偿距离的状态下,执行步骤前进/后退的工作。

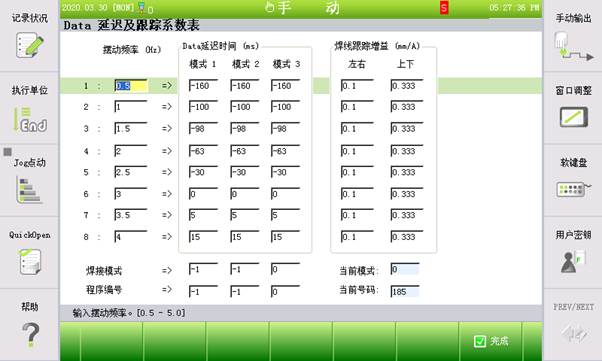

(4) Data延时及追踪系数表

在“电弧传感条件-工程师”对话框中,点击『[F1]:延迟时间跟踪系数』键,即会显示如下图所示的“数据延迟及跟踪系数表”对话框。

图 2.5 数据延迟及跟踪系数表设置

l 摆动频率

输入所要输入的表数据的摆动频率。通常以0.5Hz为单位形成0.5Hz ~ 4.0Hz范围的表格。

l Data延迟时间

按不同的摆动频率输入不同的数据延迟时间。延迟时间经过另行测试(参考6.2)进行计算。按焊机的焊接模式(有无脉冲、气体种类)或程序编号最多可以输入三个模式。在传感过程中,按焊接模式、程序编号适用相关模式的数据延迟时间。

l 焊线跟踪增益

此为按不同的摆动频率,随焊枪位置的变化而产生的电流值增益。左右/上下方向的增益相互分开,经过另行测试(参考6.2)进行计算。

l 焊接模式

输入要用于传感的焊接条件模式。请参考在执行焊接作业后显示在旁边的当前模式,输入相关数值到所要适用的数据延迟时间模式。

l 程序编号

输入要用于传感的焊机的程序编号。请参考在执行焊接作业后显示在旁边的当前编号,输入相关数值到所要适用的数据延迟时间模式。

※ 当无当前用于焊接的焊接模式时,当无符合程序编号的模式时,则将已设为焊接模式0、程序编号0的模式的延迟时间当作默认延迟时间。当焊机使用Job模式时,如果使用很多Job编号,则可使用此默认延迟时间来执行传感工作。