2.3. 轴原点

2.3. 轴原点

对各伺服电机的轴原点进行管理。

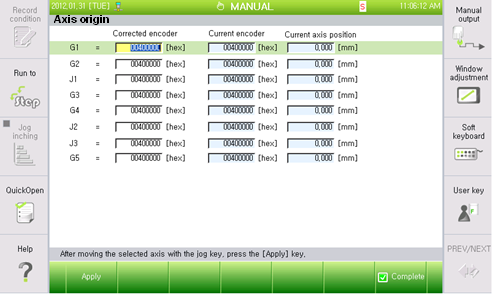

『[F2]: 系统』→『4: 应用参数』→『11: 伺服工具更换』→『3:轴原点』

图 2.3 伺服工具 轴原点 设置

连接伺服工具时该附加轴的轴原点自动更新为要更换的伺服工具的轴原点。即以『[F2]: 系统』→『4: 应用参数』→『11:伺服工具更换』→『3: 轴原点』的设置值更新『[F2]: 系统』→『3: 机器人参数』 →『2: 轴原点』的值。

此外、和同上所示的轴原点一样、连接伺服刀具时在相应附加轴的软极限、编码器Offset、伺服参数、加减速参数上也自动更新拟要更换的伺服刀具值。

2.4.监控

向用户显示伺服工具更换相关的状态。

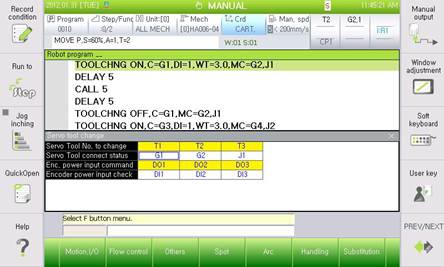

『[F1]: 服务』→『1: 监控』→『19: 伺服工具更换』

图 2.4 伺服工具更换监控

(1) 伺服工具更换功能

显示附加轴是否使用伺服工具更换功能。

(2) 伺服工具连接状态

显示附加轴的伺服工具连接/分离状态。在连接状态下显示更换对象、在分离状态下显示为“--”。

(3) 编码器电源的接入输出

发出接入编码器电源的输出信号的同时显示输出状态。

(4) 编码器电源的接入输入

发出接入编码器电源的输入信号的同时显示输入状态。

参考事项)

l 输出入信号的原理可在『[F2]: 系统』→『2: 控制参数』→『2: 输出入信号设置』→『1: 输入信号属性』/『2: 输出信号属性』进行设置。

l BD530的TBIO信号可输入4097~4100号进行设置。

l 在机器人程序、TBIO信号各对应为DI[4097~4100]/DO[4097~4100]。

2.5. 连接/分离命令 (TOOLCHNG)

是通过作业程序运行的伺服工具更换功能。

表 2-1 TOOLCHNG指令参数

TOOLCHNG ON/OFF、C=<更换对象>、DI=<连接完毕信号>、WT=<连接完毕等待时间>、MC=<更换对象> | |||

ON/OFF | ON | 连接伺服工具 |

|

OFF | 分离伺服工具 | ||

更换对象 | G1~G16 | 拟连接/分离的焊枪号 | 相应附加轴的 连接/分离 |

P1~P16 | 拟连接/分离的变位机(positioner)号 | ||

J1~J16 | 拟连接/分离的JIG号 | ||

机械化连接完毕 确认信号 | 1~4096 | 确认机械化连接完毕时的 输入信号编号 | OFF时忽略的 参数 |

连接完毕 等待时间 | <0~5.0> (sec) | 连接完毕等待时间 (无参数或为0时无限等待) | |

更换对象 (同时连接/分离) | G1~G16 | 拟连接的焊枪号 | |

P1~P16 | 拟连接的变位机(positioner)号 | ||

J1~J16 | 拟连接的JIG号 | ||

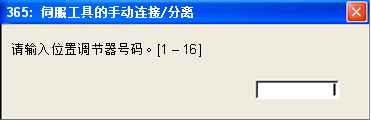

2.6.手动连接/分离功能

是手动状态下连接/分离伺服工具的功能。伺服工具的手动连接/分离通过输入‘[R..]+358’来执行。包括JIG/变位机(positioner)在内的伺服工具的手动连接和分离通过输入‘[R..]+365’来执行。

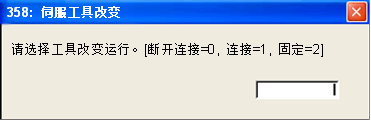

(1) 伺服工具的手动连接/分离

在手动模式下、伺服工具更换器‘有效’时才能使用。

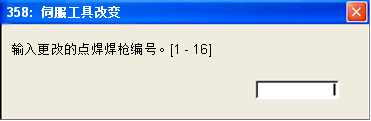

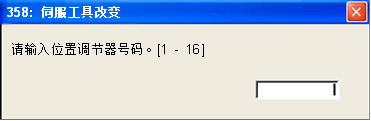

输入[R..]+358。

出现更换动作输入窗。

分离伺服刀具时输入0﹑连接输入1﹑进行固定动作时输入2。

※ ‘固定’: 不会真的更换刀具﹑只变更伺服刀具号的功能。

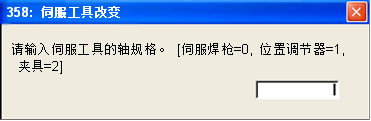

输入更换动作时输入拟要运行的伺服刀具的轴规格。

输入伺服枪=1’时输入拟要更换的点焊枪号

输入’定位器=2’时输入拟要更换的定位器号。

输入‘夹具=3’时输入拟要更换的夹具号。

注意事项

电机在非启用状态下将出现如下提示、无法实施连接/分离。

(2) 伺服工具的手动连接/分离

在手动模式下且伺服工具更换功能为‘有效’时才能使用。

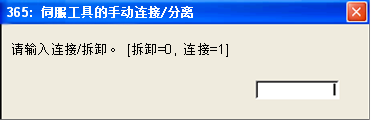

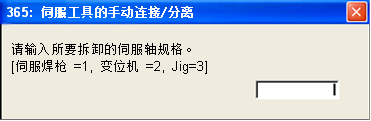

输入[R..]+365。

如要分离点焊焊枪输入0、如要连接输入1。

选择拟要连接/分离的伺服工具种类。[伺服焊枪=1、变位机(positioner)=2、JIG=3]

连接伺服工具时应输入拟要更换的伺服工具号。

实施伺服工具的连接/分离。

注意事项

电机在非启用状态下将出现如下提示、无法实施连接/分离。

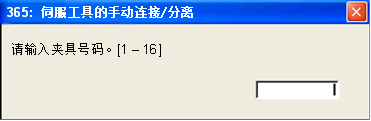

2.7.连接/分离时间

图 2.5 更换伺服工具时的连接/分离时间

(1) 连接

在执行连接指令(TOOLCHNG ON)的过程中机器人和伺服工具完成机械化连接后、输入连接完毕信号、控制器内部执行连接处理。且追加伺服工具轴驱动用编码器电源的接入和电机ON动作。

(2) 分离

分离指令(TOOLCHNG OFF)与连接具有相反的处理顺序。

2.8.变位机(positioner)校准(calibration)指令(PosiCal)

变位机(positioner)为了与机器人进行同步动作而执行必要的变位机(positioner)校准(calibration)的指令。一般来讲、变位机(positioner)校准(calibration)通过设置对话框来执行、但由于更换伺服工具而变更变位机(positioner)时、在机器人运行中也应变更校准(calibration)。在机器人程序上执行上述操作的指令就是变位机(positioner)校准(calibration)指令(PosiCal)。

(1) PosiCal指令

表 2-2PosiCal指令参数

PosiCal Prog=<校准(calibration)程序号>、Station=<Station号> | ||

校准(calibration)程序号 | 1~9999 | 变位机(positioner)校准程序号 |

Station 号 | S1~S3 | 拟进行校准的station号 |

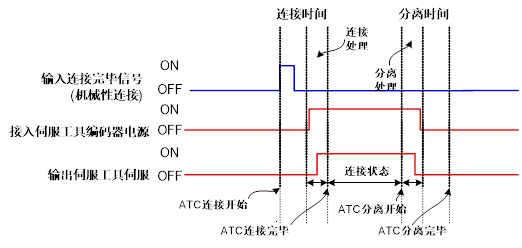

(2) 变位机(positioner)校准(calibration)使用例示

- 连接拟进行校准(calibration)的变位机(positioner)和机器人。

- 制作变位机(positioner)校准(calibration)程序。

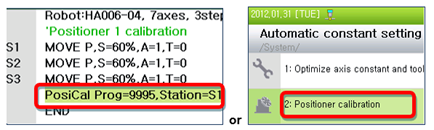

图 2.6 轴变位机(positioner)校准(calibration)程序

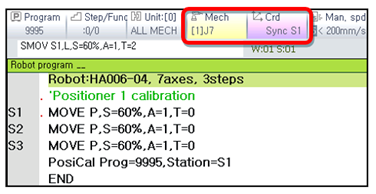

- 选择『输入命令』→『弧焊』→『PosiCal』后输入PosiCal指令后运行。或进入『[F2]: 系统』→『6: 自动常数设置』→『2: 变位机(positioner)校准(calibration)』对话框以制作的程序实施变位机(positioner)校准(calibration)。

图 2.7 实施变位机(positioner)校准(calibration)

- 通过附加轴同步JOG动作确认变位机(positioner)同步动作是否正常。

图 2.8 变位机(positioner)同步时的TP画面

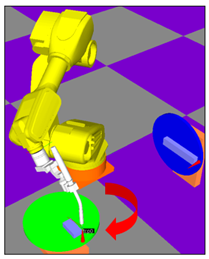

- 确认变位机(positioner)旋转时机器人是否准确实施同步动作

图 2.9 确认变位机(positioner)同步动作

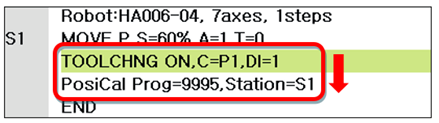

- 在实际作业程序中以TOOLCHNG指令变更变位机(positioner)后执行PosiCal

图 2.10 更换工具后实施变位机(positioner)校准(calibration)的例示